Eén automatisch opslagsysteem voor verschillende vormen, modellen en afmetingen

In het kader van onze Warehouse Automation hebben we onlangs een groot project uitgewerkt voor Alro Group, specialist in het industrieel coaten van onder andere auto- en vrachtwagenonderdelen. Zij hadden interesse in het automatiseren van de tussenopslag in hun magazijn en kwamen daarvoor bij Unata aankloppen.

Het bewuste magazijn is een tijdelijke opslagplaats voor rooftop wind deflectors voor vrachtwagens. De grote uitdaging daarbij is dat deze producten bestaan in verschillende modellen met variërende afmetingen en vormen door elkaar. Overigens zijn een groot aantal rooftops gelakt volgens chassisnummer, en dus uniek, terwijl een aantal standaard wit blijven. Bovendien komen de producten van de laklijn, waardoor ze extra kwetsbaar zijn en dus met de grootste voorzichtigheid moeten worden gehanteerd. Omdat elk onderdeel uniek is, moet ook de drager geschikt zijn om elk product veilig te vervoeren. Ook moet het magazijn snel en flexibel werken, zodat de gelakte exemplaren onmiddellijk de deur uit kunnen op het moment dat de klant ze nodig heeft in zijn productie.

Wat is het?

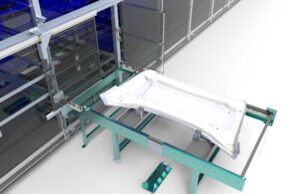

Unata heeft een opslagsysteem ontworpen op basis van een automatische magazijnkraan. Voor elke rooftop kiest het systeem automatisch een gepaste stockageplaats. In het invoerstation plaatst een operator met behulp van een tilmanipulator een rooftop op een drager, waarna de magazijnkraan die naar een opslagplaats voert. Diezelfde kraanlift brengt de drager later naar één van de drie werkstations aan de uitvoerzijde. Daar gebeurt de finale montage voordat de producten worden uitgeleverd. Daarna is de lege drager weer klaar om een nieuw product aan de invoer op te pikken of terug te gaan naar een tussenopslagpositie. Bovendien hebben we de drager speciaal ontworpen voor de variatie in producten: ondanks de grote verschillen in afmetingen en vorm biedt de universele drager voldoende steun om elk type rooftop veilig en stabiel te transporteren. Aangezien alle modellen op één en dezelfde drager passen, kan ook het magazijn zelf efficiënt gevuld worden, zelfs wanneer het aandeel van de verschillende types van dag tot dag varieert.

Hoe werkt het?

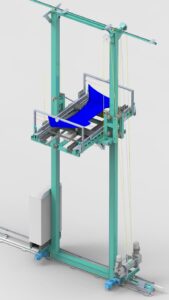

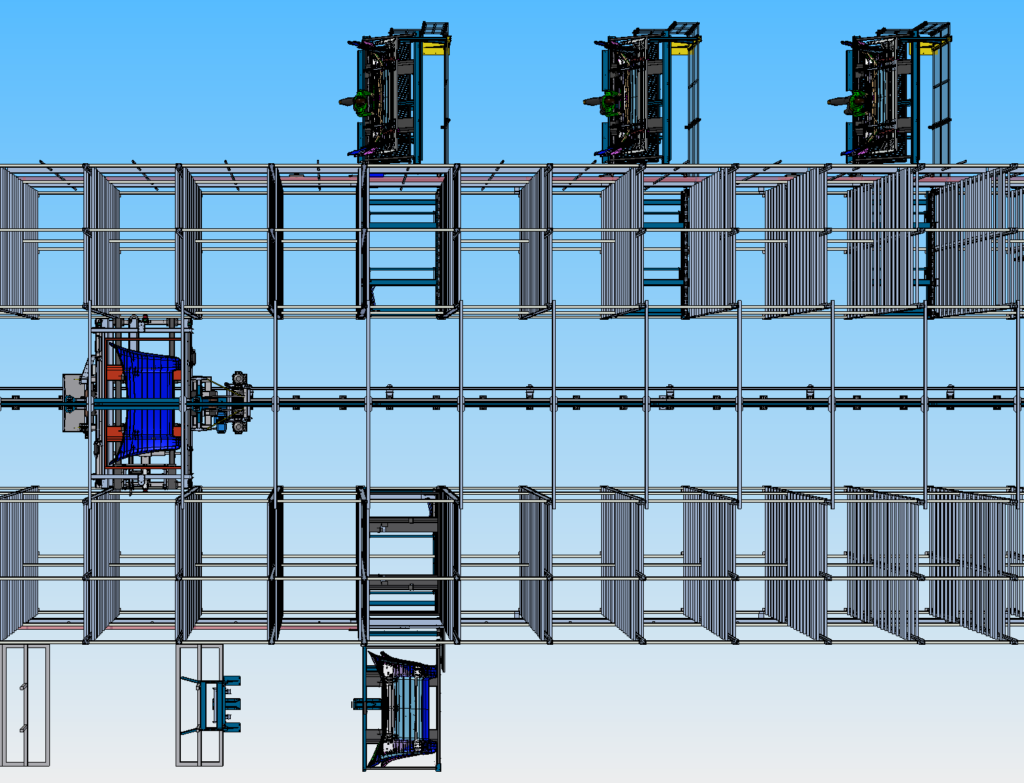

Het systeem is onderverdeeld in drie zones: invoer, magazijn en uitvoer. In het onderdeel magazijn is geen menselijke tussenkomst nodig, dit is volledig geautomatiseerd. Om de veiligheid te garanderen is dit gedeelte dan ook afgesloten voor de medewerkers door hekwerk. Het magazijn bestaat uit twee hoge rekstructuren, die evenwijdig tegenover elkaar staan. Aan de buitenkant van het magazijn staat aan de ene kant een invoerstation, waar de rooftops binnenkomen, en aan de andere kant bevinden zich drie uitvoerstations, elk uitgerust met een kantelbare montagetafel. De automatische kraanlift die het magazijn bedient, rijdt heen en weer en beweegt op en neer tussen die twee rijen rekken. Die kraan verzorgt automatisch de stockage van de rooftops: lege dragers klaarzetten, rooftops in een opslagplaats steken, de opgevraagde exemplaren naar het uitvoerstation brengen en de lege dragers terug ophalen. Het liften van de kraan werkt op basis van een kabellier.

Bovenaanzicht: twee rekstructuren voor opslag met daartussen de kraanlift en daarbuiten één invoerstation en drie uitvoerstations

Bij de invoer takelt de operator een rooftop op een drager met een hijstoestel. Onze universele drager is zo ontworpen dat de grijper tussen de steunpunten van de drager past en de rooftop gecontroleerd kan neerleggen. Vervolgens rolt de gebruiker de drager binnen in een wisselstation, dat twee niveaus heeft: onderaan past een lege drager en bovenaan is er ruimte voor een drager met een rooftop erop. Wanneer de gebruiker de beladen drager in het wisselstation rolt en de schuifdeur sluit, beweegt het wisselstation omhoog zodat hij de lege drager naar het invoerstation kan overbrengen. Op deze manier moet de operator niet steeds wachten op de magazijnkraan om verder te werken. De kraan neemt ook telkens een lege drager uit het rek om die in het wisselstation te steken vooraleer die de volle drager in het magazijn gaat stockeren. Zo kan zowel kraan als gebruiker efficiënt te werk gaan. De kraan plaatst met behulp van een kettingslede de volle drager in een lege plek in het rek. Elke rooftop heeft ook een barcode-ID. Bij het scannen van die code geeft het softwaresysteem van Alro de relevante informatie door aan ons systeem, dat perfect geïntegreerd is voor een vlotte overdracht. De kraan weet zo bij het invoeren welk formaat rooftop er op de drager ligt en bijgevolg welke stockageplaats geschikt is.

Het Warehouse Management System houdt de gegevens en de positie van alle rooftops bij. De meeste rooftops zijn unieke onderdelen, bestemd voor een specifieke vrachtwagen, en moeten dus op het juiste moment en in de juiste volgorde klaarliggen bij de finale-assemblagelijn. Ons automatisch magazijn maakt het mogelijk om de rooftops op voorhand te sorteren, wat efficiëntie bij assemblage verhoogt en plaatsverlies door stockage minimaliseert. Wanneer de klant vervolgens bepaalde producten nodig heeft, vraagt de gebruiker aan de uitvoer een lijst op van de nodige exemplaren. Dan haalt de kraan automatisch de juiste rooftops uit het rek om die in de gevraagde volgorde naar het uitvoerstation te brengen.

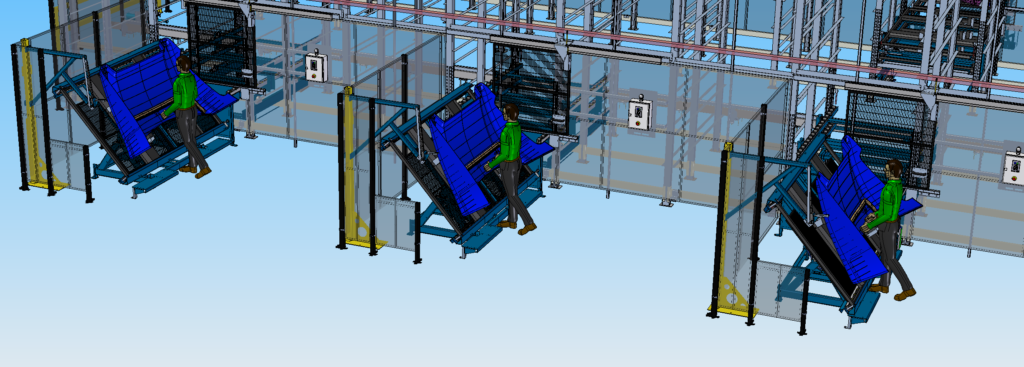

Aan de uitvoerzijde staan drie uitvoerstations. Als de kraanlift de gevraagde rooftop uit het magazijn gehaald heeft en in het gewenste wisselstation heeft afgezet, kan de assemblageoperator die op een kantelbare montagetafel rollen. De volledige drager met rooftop wordt gekanteld om, op ergonomische wijze, een aantal onderdelen te monteren, voordat de rooftop uitgeleverd wordt. Ook hier zorgt het ontwerp van de drager ervoor dat elk type rooftop stabiel blijft liggen, zonder dat die moet worden vastgemaakt of van de drager gehaald. Ten slotte verplaatst de operator met een hijstoestel de rooftop in een transportbox, wat vlot gaat dankzij onze kanteltafel.

Ontdek in dit filmpje hoe de kraan een volle drager ophaalt, door het magazijn beweegt en die vervolgens naar een lege opslagplaats brengt.

Voordelen

- Geautomatiseerd

- De kraan kiest automatisch de juiste positie voor elk rooftop

- Contoursensoren controleren de hoogte en breedte van de rooftop telkens als de kraan een drager oppikt of wegzet. Zo checkt het systeem de correcte positionering van de rooftop op de drager en voorkomt het blokkeringen

- Veilig

- De magazijnzone, waar de kraan heen en weer rijdt, is volledig afgesloten voor mensen

- Efficiënt

- Het systeem onthoudt de positie van elke rooftop

- De cyclustijd bedraagt 150 seconden: lege drager afzetten en volle drager invoeren in het magazijn

- Ergonomisch

- Door de kantelbare montagetafel (kantelbaar tot een hoek van 45° – 60°) moet de medewerker zich niet in bochten wringen om de assemblage van de rooftops af te werken

Is uw interesse gewekt? Kijk dan ook zeker even hier voor wat meer technische specificaties over dit project.

Voor een vrijblijvende offerte of meer informatie kan u ons altijd contacteren